机电设备安装施工是现代工业、商业及民用建筑项目建设中的关键环节,其质量直接关系到工程的整体性能、安全运行和后期维护成本。它涵盖了从设备进场、基础施工、就位安装、管道与线路敷设、系统调试到最终验收的全过程。本文将系统阐述机电设备安装施工的核心内容、技术要点与质量控制措施。

一、 核心施工流程

- 施工准备阶段:这是确保安装工作顺利进行的前提。包括:

- 技术准备:熟悉施工图纸、设计说明,进行技术交底,编制详细的施工组织设计和专项施工方案。

- 物资准备:根据清单核对机电设备的型号、规格、数量及附件,检查设备外观是否完好,技术资料是否齐全。同时准备相应的安装辅材、工具和机具。

- 现场准备:清理安装场地,确保运输通道畅通,搭建必要的临时设施,布置好水、电接口。

- 基础验收与放线:设备基础(如混凝土基座)的强度、尺寸、标高、预埋件位置必须符合设计要求,这是设备稳定运行的根基。验收合格后,需精确放出设备安装的中心线和标高基准线。

- 设备开箱与搬运:在业主、监理方共同见证下开箱,检查设备外观、核对零部件,并做好记录。搬运过程中需选用合适的工具和方法,防止设备磕碰、倾倒,尤其对于精密设备需格外小心。

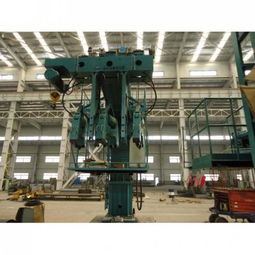

- 设备就位与找正找平:利用起重设备(如行车、叉车、吊车)将设备平稳吊装至基础上。随后进行关键的“找正、找平、找标高”工作:

- 找正:使设备的纵横中心线与基础中心线对正。

- 找平:使用水平仪等工具调整设备底座,使其安装平面处于水平状态。

* 找标高:调整设备基准点的标高,使其符合设计图纸要求。

此过程通常通过垫铁进行调整,完毕后需将垫铁组点焊固定,并进行二次灌浆,使设备底座与基础牢固结合。

- 装配与连接:按照设备技术文件的要求,进行零部件组装、润滑系统安装等。进行管道(水管、油管、气管)、电气线路(动力线、控制线)的敷设与连接,确保接口严密、走向合理、标识清晰。

- 系统调试与试运行:这是检验安装质量的核心步骤。包括:

- 单机调试:对每台设备进行空载和负荷试运行,检查其转向、振动、噪音、温升、电流等参数是否正常。

- 联动调试:在单机调试合格的基础上,进行整个机电系统的联动运行测试,检验各设备之间的协调性、控制逻辑的正确性以及系统整体性能是否达到设计要求。

- 性能测试:在试运行期间,对系统的关键性能指标(如流量、压力、温度、效率等)进行测量和记录。

- 竣工验收:调试合格后,整理全套施工记录、调试报告、设备资料、合格证明等文件,向建设单位办理竣工验收手续,并移交工程。

二、 关键技术要点与质量控制

- 精准测量与定位:贯穿始终。从基础放线到设备找平,必须使用经校验合格的测量仪器,由专业技术人员操作,确保精度。

- 连接质量:螺栓紧固需使用扭矩扳手,达到规定力矩;焊接接口需符合规范,进行无损检测;管道连接需确保密封,进行压力试验;电气连接需牢固可靠,绝缘电阻测试合格。

- 减震与降噪:对于大型或高速运转设备,必须按规定安装减震装置(如减震器、弹簧支座),以消除振动传递,降低噪音。

- 接地与安全防护:所有机电设备金属外壳、管道支架等必须可靠接地,防止触电。旋转部件需加装防护罩,高温部位需做隔热处理。

- 成品保护:安装过程中及完成后,需对设备、管线、仪表等采取覆盖、包裹等保护措施,防止污染和损坏。

- 资料管理:施工全过程的技术资料、变更记录、检测报告必须及时、准确、完整地收集整理,这是工程验收和未来维护的重要依据。

三、 常见问题与预防措施

* 问题:基础尺寸偏差导致设备无法就位。

预防:加强基础施工过程的监督和验收。

* 问题:设备振动过大。

预防:确保找平找正精度,正确安装减震装置,检查设备动平衡。

* 问题:管道或线路漏水、漏电。

预防:严格按规范进行连接和密封,完成后必须进行严密的压力测试和绝缘测试。

* 问题:控制系统失灵或联动不同步。

预防:仔细校对控制线路和图样,在调试阶段充分模拟各种工况进行测试。

****

机电设备安装施工是一项技术密集、要求严格的系统性工程。成功的安装不仅依赖于先进的技术和工艺,更依赖于科学的管理、严谨的程序和全过程的质量控制。只有坚持标准化、规范化的作业,才能确保机电设备安全、稳定、高效地投入运行,为整个项目的成功奠定坚实的基础。